فلنج چیست

هرگاه بخواهیم دو لوله را در محلی به هم اتصال دهیم نیاز است با یک زانو در انتهای یک لوله مسیر لوله را تغییر داده و سپس آن خم را به لوله ای دیگر اتصال دهیم به اتصال دهنده بین اجزا اصطلاحا فلنج می گویند.

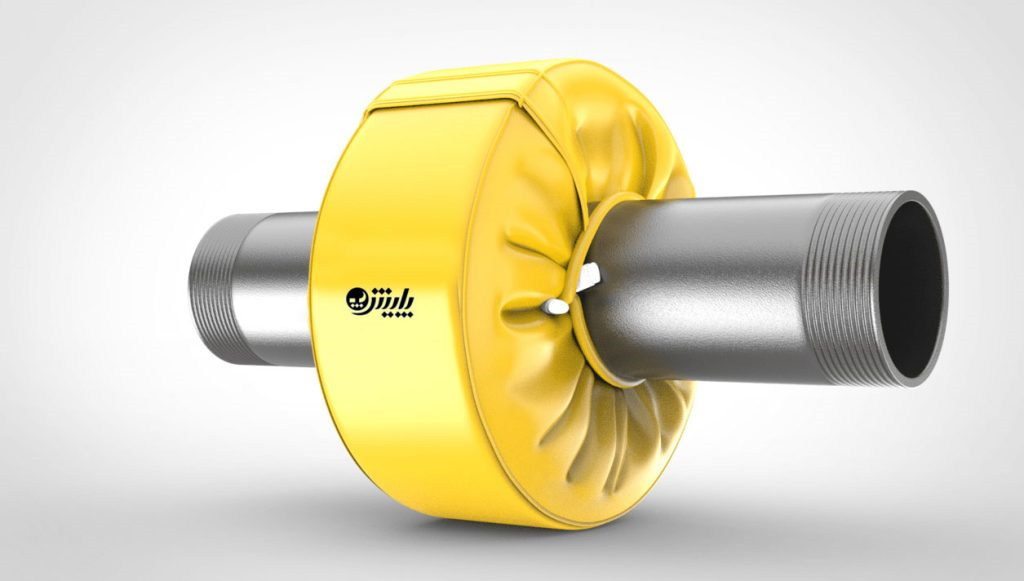

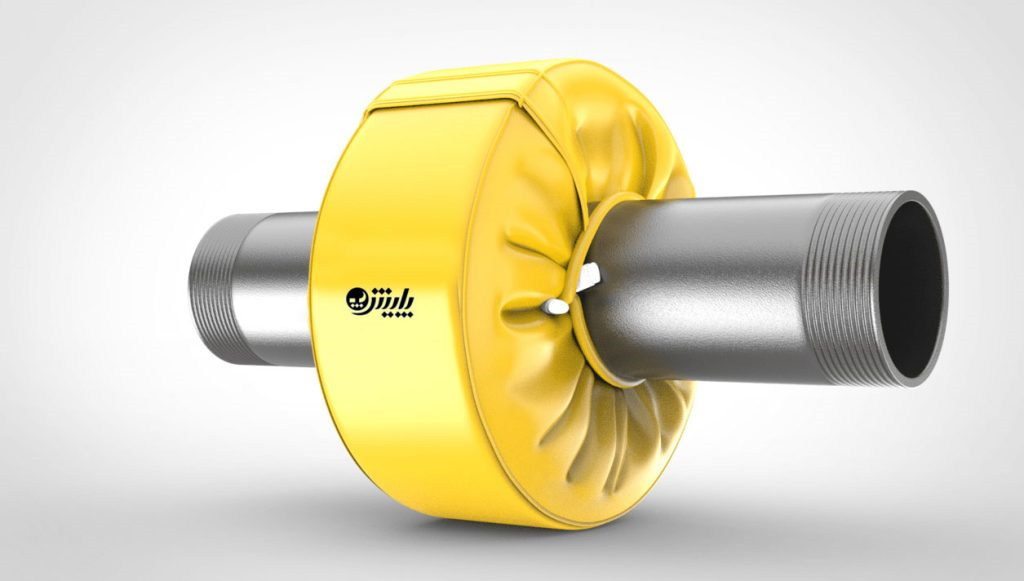

کاور فلنج یا کاور شیلد

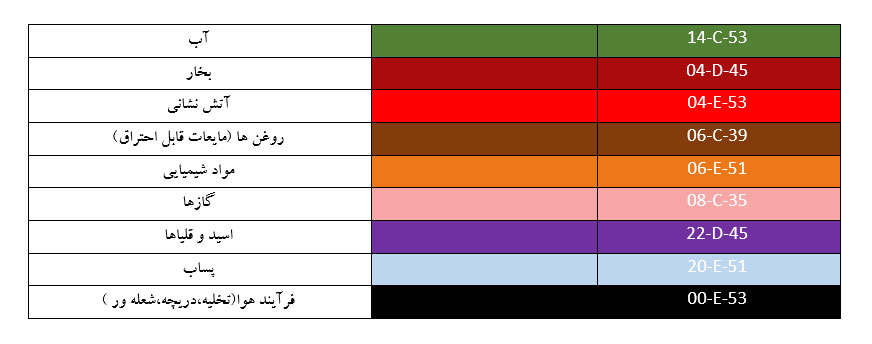

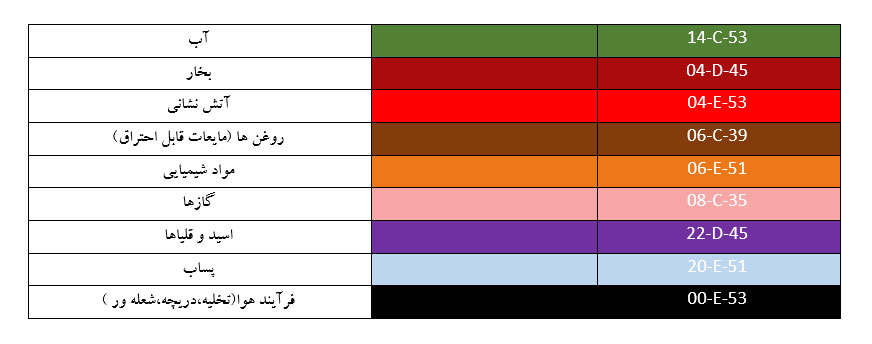

در مواردی که در خطوط لوله یک پروژه ماده ای خاص (سیال اسیدی، سیال مایع داغ، مواد شیمیایی، بخار داغ و … )در جریان باشد. برای حفاظت از نواحی اتصال لوله ها در برابر نشتی و پاشش سیال در اثر شرایط خاص، در این نواحی از پوشش هایی برای پوشاندن دور فلنج ها استفاده می شود. در صورتی که به هر دلیل از این نواحی بر اثر شل شدن پیچ ها و یا عدم آب بندی گسکت، سیال یا بخار به بیرون پاشش کند، پوشش های یاد شده مانع از پاشش ماده به اطراف لوله و اصابت آن با افرادی می شود که از آن مسیر در حال رفت و آمد هستند. از آنجایی که این پوشش ها از موادی خاص تهیه شده اند، نه تنها از پاشش ماده جلوگیری می کننده بلکه خود نیز دچار تغییر فرم نخواهند شد. مایع ( یا بخار ) پاشیده شده در نهایت از کف این پوشش خالی خواهد شد. به این پوشش های خاص که برای هر سایز فلنج به طور جداگانه طراحی و کاملا به دور آن بسته شده تا در موارد حساس از پاشش مستقیم مواد داخل لوله جلوگیری کنند، کاور فلنج یا کاور شیلد می گویند. انواع کاور شیلد ( یا کاور فلنج ) ها به قرار ذیل می باشند :

کاور فلنج ضد اسید

کاور فلنج برای بخار داغ ( محافظت از پاشش بخار داغ )

کاور فلنج برای محافظت در برابر مواد شیمیایی

کاور فلنج برای محافظت در برابر سیال های داغ.

و سایر کاور فلنج ها بسته به نیاز کارفرما

این نوع از محصول به صورت ۹۰% حل نشدنی میباشد و مواد شیمیایی و اسیدی بر روی ان اثر ندارند.

ویژگی منحصر به فرد این محصول شفاف بودن آن است که بازرسی فلنج ها و سایر اتصالات را بسیارآسان نموده و در صورت بروز هرگونه نشتی دراسرع وقت می توان از آن جلوگیری نمود.

مشخصات فنی محصول :

ساخته شده از نخهای کولار و فایبر گلاس

مقاوم در برابر اشعه UV ، مواد شیمیایی و اسیدها

دارای ضریب اصطحکاک بسیار کم

ضد حریق

مناسب برای فلنج ، ولو، زانو، کوپلینگ و سه راهی

چرا از محافظ فلنج استفاده می شود؟

در هر سیستم لوله کشی، اتصالات و اتصالات رزوه ای متعددی به شکل فلنج، اتصال T و زانویی، سوکت یا درز انبساط وجود دارد. به غیر از آن، تجهیزات زیادی مانند مبدل های حرارتی یا شیرهای تحت فشار برای کنترل جریان مایعات سرویس نصب شده است. این اتصالات به دلیل فشاری که در معرض آن قرار میگیرند، در معرض تنشهای شدید همراه با ارتعاش و سایش مکانیکی هستند. این منجر به خرابی مفصل می شود و مایعات سمی را می توان به شکل پاشیده شدن شدید مواد شیمیایی سمی روی کارگران ناآگاه و تجهیزات گران قیمت اسپری کرد. این امر باعث میلیون ها جراحت وخیم و منجر به مرگ هزاران نفر شده است. سپرهای اسپری ایمنی فلنج برای محافظت از افراد و تجهیزات در برابر این حوادث فاجعه بار استفاده می شود. مقررات مختلف دولتی و الزامات بیمه، استفاده از محافظ فلنج را برای صنایع اجباری می کند.

حفاظ های فلنج و محافظ های اسپری برای ایمنی صنعتی از اهمیت بالایی برخوردار هستند. سپرهای اسپری ایمنی کارکنان شاغل را در برابر پاشش مایعات خورنده ناشی از اتصالات لوله، خرابی شیر و فلنج با نگه داشتن آن محافظت می کند.

محافظ فلنج پی وی سی

دیدهایم که در تعدادی از صنایع به محافظهای فلنجی نیاز دارید که بتوانند خوردگی معقول و دمای محدود را تحمل کنند.

پی وی سی در برابر اکثر اسیدها، نمک ها و قلیایی ها که معمولاً استفاده می شوند، مقاوم است. این محافظ های فلنج را می توان به راحتی در دمای کمتر از 140 درجه سانتیگراد استفاده کرد و ثابت دی الکتریک هستند.

پی وی سی یا پلی وینیل کلراید دارای محتوای کلر است که سپرهای فلنج را ضد حریق می کند. این سپرها همچنین دارای یک ماده شفاف هستند که بازرسی بصری فلنج ها را بسیار آسان می کند.

پی وی سی برای تماس انسان ایمن است و در نگهداری پزشکی و مواد غذایی استفاده شده است. شیلدهای اسپری فلنج PVC از استحکام بالایی برخوردار هستند و چیزی که آنها را جذاب می کند مقرون به صرفه بودن آنهاست. ما به عنوان یک سازمان به ایمنی برای همه اعتقاد داریم و این سپرها بخشی از طیف سپرهای ایمنی فلنجی مقرون به صرفه ما هستند.

محافظ های فلنج HDPE – PP

پلی اتیلن با چگالی بالا (HDPE) بدون انشعاب است که آن را چگال تر از سایر پلی اتیلن ها می کند. این تفاوت ساختاری به HDPE ترموپلاستیک استحکام بیشتری نسبت به سایر پلی اتیلن ها می دهد.

محافظ های فلنج HDPE – PP با توجه به فشار و دماهای پایین طراحی شده اند . حتی با وجود اینکه ما این حفاظ های فلنج را مقرون به صرفه ساخته ایم، دقت لازم به عمل آمده است که حفاظ های فلنج در مقایسه با سایر حفاظ های فلنج PP و HDPE موجود در صنعت عملکرد بهتری دارند.

ویژگی های زیر این محصول را در بازار خود بی رقیب می کند:

- 1. حداقل ضخامت بالاتر از 1 میلی متر-حداکثر بسته به فشار مورد نیاز متفاوت است. این برای قدرت محافظ فلنج و توانایی نگه داشتن فشار بسیار مهم است. محافظ های فلنج HDPE – PP که کمتر از 1 میلی متر هستند فشار را به درستی نگه نمی دارند و پخش نمی کنند.

- 2. محافظ فلنج HDPE – PP 100% مقاوم در برابر اشعه ماوراء بنفش – پلیمرها که در معرض نور خورشید هستند که اشعه ماوراء بنفش را آزاد می کند. قرار گرفتن طولانی مدت در معرض نور خورشید باعث ترک خوردن محافظ فلنج می شود. ترکخوردگی زودهنگام محصول به دلیل سفت شدن فلنجها باعث بروز حوادث میشود. محافظ های فلنج ما در برابر اشعه ماوراء بنفش مقاوم هستند که باعث طول عمر بیشتر سپرها می شود و هزینه های کلی شما را از نظر هزینه محصول، نگهداری، جابجایی و ایمنی کاهش می دهد.

- 3. سفت کردن ایمن: ما در ساخت بست های محافظ فلنج دقت ویژه ای می کنیم. اگر بست مورد استفاده برای سفت کردن محافظ HDPE PP شل باشد، منجر به بی اثر شدن و از کار افتادن محافظ می شود. بست هایی که ما استفاده می کنیم به طور محکم به محافظ فلنج محکم می شوند و در نتیجه لغزش محافظ ها از فلنج ها به صفر می رسد و عملکرد موثر سپر می شود.

- 4. قابل استفاده مجدد – اگر فلنج نشت کند یا از کار بیفتد، محافظ فلنج را می توان به راحتی جدا کرد و پس از رفع مشکل می توان از همان محافظ دوباره استفاده کرد. این کار را می توان چندین بار با یک سپر انجام داد.

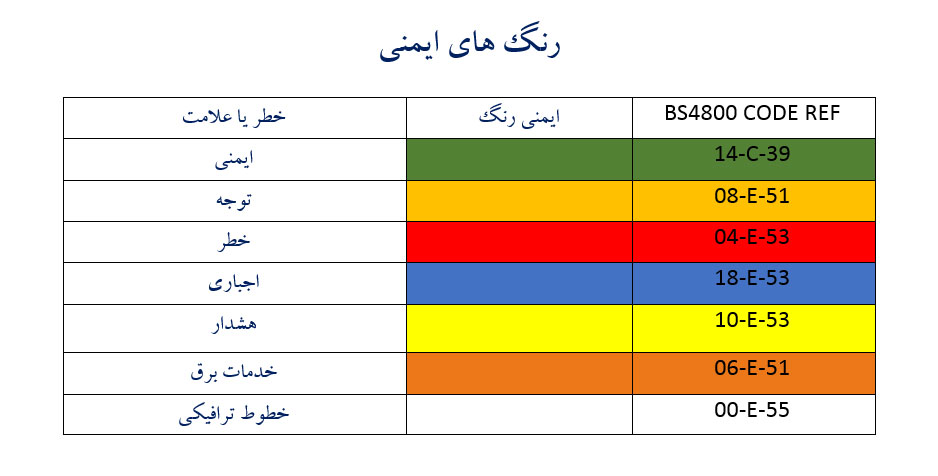

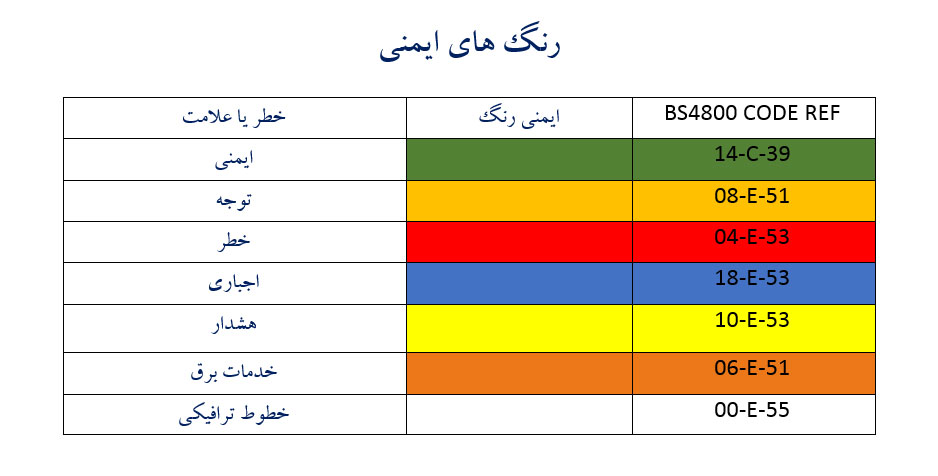

استاندارد بین المللی ایمنی مواد شیمیایی (GHS)

تعریف GHS:

یک سیستم استاندارد و رویکرد جامعی است که خطرات مواد شیمیایی را شناسایی و طبقه بندی می کند و اطلاعات مرتبط با خطرات مرتبط با این مواد را با استفاده از برچسب و برگه ایمنی SDS اطلاع رسانی می نماید.

در سیستم GHS طبقه بندی مواد بر مبنای خطرات فیزیکی، خطرات سمی و خطرات محیطی بوده و روش های هماهنگ تبادل اطلاعات خطر در این سیستم از طریق کلمات سیگنال، عبارات خطر و پیکتوگرام های (هشدار دهنده) و نیز برگه های ایمنی شیمیایی SDS با فرمت استاندارد می باشد. باید توجه نمود که تقسیم بندی GHS مختص مواد شیمیایی بوده و در این سیستم بر خلاف تقسیم بندی کالاهای خطرناک UN مواد رادیواکتیو و مواد عفونت زا حذف گردیده است.

هدف GHS:

هدف نهایی این سیستم حفاظت از سلامتی انسان و محیط زیست می باشد.

مزایا GHS:

حفاظت از انسان و محیط زیست در سراسر جهان

تسهیل تجرات جهانی

فراهم نمودن یک چارچوب سیستماتیک برای تمام کشورها

اجتناب از چندباره کاری و جلوگیری از هدر رفتن سرمایه ها

چرا ایمنی مواد شیمیایی مهم است؟

بیش از 27 میلیون ماده شیمیایی در سراسر جهان وجود دارند که بر تعداد این مواد هر روز افزوده می شود و مواجهه با آنها می تواند برای افراد زیان آور باشد.

1.1 میلیون نفر در سال در جهان بر اثر بیماریهای مرتبط با کار می میرند.

عامل یک چهارم این مرگ ها, مواد شیمیایی می باشند.

تاریخچه GHS

دهه 1950 میلادی سازمان ملل توصیه هایی را برای حمل و نقل کالاهای خطرناک منتشر نمود.

1989و 1990 سازمان بین المللی کار در خصوص کاربرد ایمن مواد شیمیایی در محیط کار توصیه نامه هایی را منتشر نمود. این موارد کشورها را ملزم می کردند تا سیستمی را برای طبقه بندی و برچسب گذاری مواد ایجاد نمایند.

1992 کنفرانس سازمان ملل در خصوص توسعه و محیط زیست در برزیل شش برنامه را در فصل 19 منتشر نمود. این شش برنامه عبارتند از:

ارزیابی ریسک

هماهنگ سازی طبقه بندی و برچسب گذاری مواد شیمیایی

تبادل اطلاعات

برنامه کاهش ریسک

تقویت توانایی و قابلیت های مدیریت مواد شیمیایی کشورها

پیشگیری از حمل غیر قانونی بین المللی محصولات سمی و خطرناک

هماهنگ سازی طبقه بندی و برچسب گذاری مواد شیمیایی

الزام ایجاد شده در کنفرانس: یک سیستم هماهنگ جهانی برای طبقه بندی خطرات و برچسب گذاری, شامل برگه های اطلاعات ایمنی مواد و علایم قابل فهم باید در صورت امکان تا سال 2000 فراهم شود.

دامنه کاربرد GHS: دامنه کاربرد GHS تمام مواد شیمیایی و تمام افراد و بخش های تحت تاثیر این مواد می باشد

استاندارد ASME چیست؟

جامعه مهندسی مکانیک آمریکا (American Society of Mechanical Engineering) یا ASME از معتبرترین استانداردهای جهان بخصوص در استانداردهای پایپینگ است.

کد و استاندارد ASME به بخش های مختلفی تقسیم می شود که AME B31 در حوزه استانداردهای پایپینگ یکی از مهمترین و پرکاربرد ترین کدها است.

کد و استاندارد ASME کد B31 با عنوان لوله کشی تحت فشار (Pressure Piping) معرفی می شود.

منظور از لوله کشی تحت فشار چیست؟

لوله کشی تحت فشار یعنی فشار سیال عامل انتقال سیال در لوله می شود.

بدنه لوله دارای تنش هایی است که ناشی از فشار داخل لوله است. که البته به جنس لوله نیز مرتبط است.

کد و استاندارد پایپینگ ASME B31 زیر مجموعه و محدوده کاربرد (Scope) مختلفی دارد که در ادامه به آن می پردازیم.

معروف ترین زیر مجموعه و محدوده کاربرد استانداردهای پایپینگ ASME B31

هدف از ایجاد کد و استانداردهای پایپینگ بیان حداقل الزامات برای یک طراحی مطمئن است.

از پرکاربرد ترین کد و استانداردهای پایپینگ می توان به ASME B31.1 اشاره کرد.

این استاندارد در زمینه لوله کشی نیروگاهی صحبت می کند.

تمامی نیروگاه های تولید برق، نیروگاه های حرارتی، گازی، بخار و… قوانین مربوط به لوله کشی درونی خود را طبق استاندارد پایپینگ ASME B31.1 انتخاب می کنند.

برای سیستم های سوخت رسانی (Fuel Piping) استاندارد پایپینگ ASME B31.4 بوجود آمد.

هدف این کد بررسی قوانین سیستم های سوخت رسانی بود.

البته چند سال بعد این استاندارد پایپینگ منسوخ شد و در زیرمجموعه استاندارد پایپینگ B31.3 قرار گرفت.

در ادامه به معرفی کد ASME B31.3 می پردازیم.

کد و استاندارد پایپینگ ASME B31.3 معروف ترین و پرکاربرد ترین استاندارد در زمینه لوله کشی صنعتی است.

این کد به عنوان لوله کشی فرآیندی (Process Piping) شناخته می شود.

کد و استاندارد پایپینگ ASME B31.3 در پتروشیمی ها، پالایشگاه ها، تمامی ایستگاه های گاز و به طور کلی هر جا که قرار است فرآیندی اتفاق بیافتد، استفاده می شود.

برای آشنایی با سیتم لوله کشی صنعتی و اجزا تشکیل دهنده آن، می توانید به مقاله زیر مراجعه کنید.

بد نیست در ادامه با چند نمونه از استانداردهای ASME خطوط انتقال هم آشنا شویم.

استاندارهای ASME خطوط انتقال

خطوط انتقال (Pipeline) برای انتقال سیالات در مسافت های طولانی استفاده می شود. مثلا بین دو پالایشگاه.

استاندارد ASME B31.4 معروف به خطوط انتقال مایعات (Liquid Transportation) است.

این استاندارد قوانین انتقال نفت را بیان می کند.

ASME B31.5 برای سیستم های خنک کاری (Refrigeration) استفاده می شود.

ASME B31.8 درباره انتقال و توزیع گاز (Gas Transmission Distribution) صحبت می شود.

برای قوانین لوله کشی تاسیساتی و ساختمانی از ASME B31.9 استفاده می شود.

قوانین سیالات دوغابی در ASME B31.11 جمع آوری شده بودند.

این استاندارد منسوخ شده و قسمت لوله کشی صنعتی به استاندارد پایپینگ ASME B31.3 و بخش پایپ لاین به ASME B31.4 اضافه شد.

آخرین کد و استانداردی که به آن اشاره می شود، ASME B31.12 است که

این استاندارد قوانین لوله کشی هیدروژنی را بیان می کند.